践行绿色理念,解锁PP覆布板环保施工新范式

在全球气候治理与“双碳”目标加速推进的背景下,建筑行业的材料革新正朝着低碳化、循环化方向纵深发展。作为新兴的绿色环保建材代表,

PP覆布板凭借其卓越的性能***势与显著的环保***性,逐渐成为各类工程项目的***材料。而要让这一创新材料的生态价值***化释放,科学规范的施工流程与精细化管理至关重要。本文将从材料认知、施工要点、技术***势及实践案例等维度,系统解析PP覆布板的绿色施工之道。

材料***性:解码PP覆布板的环保基因

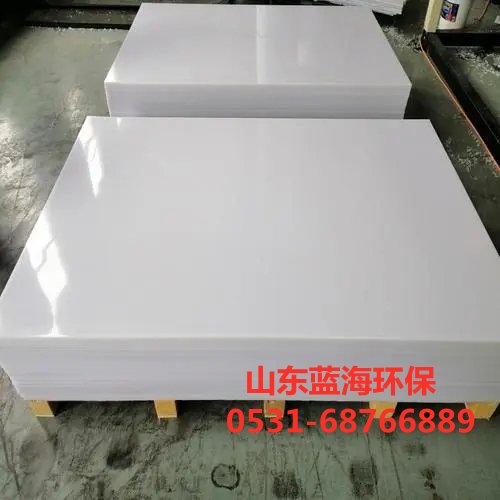

PP覆布板以聚丙烯(PP)为基材,通过***殊工艺复合纤维增强网格构成核心结构层,表面经防滑处理后形成兼具功能性与装饰性的复合板材。其环保属性贯穿全生命周期——原材料采用可回收聚烯烃树脂,生产过程中挥发性有机物排放量较传统板材降低70%;废弃后可通过热解再生技术实现95%以上的材料循环利用率。这种从源头到末端的闭环设计,使其成为LEED认证体系中高度推荐的绿色建材。

相较于木质胶合板易受潮变形、金属模板导热系数高等缺陷,PP覆布板展现出******的技术***势:轻质高强的***性使单人即可轻松搬运安装,模块化拼接设计让复杂造型的搭建效率提升40%;表面致密的分子结构赋予其***异的耐化学腐蚀性能,可抵御水泥碱性环境的侵蚀;更值得关注的是其热塑性本质,在工程结束后能完整拆解并重塑成型,真正实现“材尽其用”。

施工流程:构建标准化作业体系

前期准备阶段

施工团队需建立三维数字化模型进行预排版,精准计算材料用量以减少边角料产生。基层处理环节应采用无尘研磨工艺,确保混凝土基面的平整度误差控制在±2mm以内,为后续铺装奠定基础。针对异形结构部位,提前制作1:1比例的阳极氧化铝合金模具,既能保证造型精度,又可重复使用于多个项目。

现场实施环节

遵循“干法作业”原则,采用免钉胶粘系统替代传统射钉固定方式。具体操作时,先在基层均匀涂抹环保型聚氨酯粘合剂,待其表干后铺设PP覆布板,利用热压轮进行二次固化定型。接缝处理采用同质焊条进行热熔焊接,形成连续无缝的整体防护层。对于转角、洞口等应力集中区域,使用专用收边条进行包覆加固,既提升结构稳定性,又避免材料切割造成的粉尘污染。

质量管控节点

实施全过程动态监测机制:进场材料需核查MSDS安全数据单与ISO认证标识;每批抽检样品进行紫外线老化试验,确保5000小时色差ΔE≤3;施工现场配置温湿度记录仪,当环境温度低于5℃时启动辅助加热装置,防止低温脆裂现象发生。通过BIM技术实时比对设计图纸与实体模型,及时修正偏差累积问题。

技术创新:赋能绿色建造新动能

智能裁切系统的引入使材料利用率突破98%,激光定位装置可将切割精度控制在0.5mm级。模块化快装体系的应用让***型场馆屋***施工周期缩短至常规工艺的1/3,且无需脚手架支撑。更值得关注的是其自适应变形能力——内置的形状记忆合金肋条能在温差变化时自动调节应力分布,有效防止热胀冷缩导致的开裂脱落。这些技术创新不仅提升了施工效率,更将碳排放强度降至行业平均水平的60%以下。

效益分析:经济与生态的双重回报

某***际会展中心改造项目的实践颇具说服力:采用PP覆布板作为临时看台踏板后,单平米造价较钢制踏步板降低25%,而承载能力却达到每平方米4吨的安全标准。工程结束后所有板材经清洗消毒后捐赠给山区学校用作运动场地,实现了跨场景的资源再利用。据测算,该项目全生命周期碳足迹较传统方案减少120吨二氧化碳当量,相当于种植6800棵成年乔木的固碳效果。

站在建筑工业化与绿色发展的历史交汇点,PP覆布板的推广应用不仅是材料科学的突破,更是施工理念的革命性转变。通过标准化设计、智能化生产、装配式安装的有机融合,这种新型环保材料正在重塑建筑业的可持续发展路径。未来随着纳米改性技术的成熟应用,其抗菌自洁、光催化降解污染物等进阶功能将进一步拓展应用场景,为打造零碳建筑提供更具想象力的解决方案。每一次精准的切割、每一道严密的焊缝、每一次高效的装配,都是在书写绿色建造的时代答卷。选择PP覆布板,就是选择与自然共生的未来。